焦化设备配件维修和管理的相关内容跟回收燃烧废气带走的热量

焦化设备配件维修和管理的相关内容跟回收燃烧废气带走的热量【一】、焦化设备配件维修和管理的相关内容

1设备维修方式

传统的设备维修工作主要是采用事后维修的方式进行,其存在的弊端是:先无法在时间内对设备中出现损坏的零件进行及时的维修或者调换工作,即增加了零件的磨损情况,同时也增加了设备使用过程中的危险性;其次,事后维修还在一定程度上提升了维修和管理的困难性,增加了设备出现故障的概率,且一旦设备出现故障,将会影响其工作的正常运转,从而导致维修以及管理成本的增加。基于此,我国也在不断的引进新的维修和管理方式,来提升其使用效率,比如说,比较常用的计划预防维修模式,保证设备在使用过程中的anquan稳定性。此模式确实被广泛应用过一段时间,在使用的阶段内也提升了设备维修和管理的效率,不过这种模式的使用不是一点问题都没有的,其弊端在于:在对设备进行相应的维修和管理工作时,设备是无法保持正常运转的,这就对维修和管理的时间产生了一定的制约性。在后来,随着我国技术的快速发展,又出现了一种状态修理的模式,并逐渐被人们广泛应用到设备的维修和管理工作中来。

2点检工作的特点及意义

点检工作是具有一支专门从事点检工作的点检员队伍,将设备管理重心下移到点检员,按区域划分管理,点检员既从事点检工作,又履行设备管理的职能;具有科学的点检基准、业务流程,合理的责权关系和推进工作的组织体制,有比较完善的仪器、仪表、检测手段、办公条件和维修设施的现代化装备,有一个完善的操作、点检、检修三位一体的全员设备管理体制。

点检工作是一种非常适合现代化冶金企业设备维修管理的科学管理模式,它对于保障设备的anquan运行、发挥设备应有的效能、延长设备的使用寿命,都起到非常重要的作用。点检定修制非常适合目前推行扁平化管理模式公里的企业,是一种将焦化设备配件管理职能重心下移,少层次、率的设备维修管理方法。

【二】、焦化设备回收燃烧废气带走的热量

焦炉燃烧废气具有一定的温度以保证烟囱足够的吸力,使焦炉加热系统产生气体流动,因此,烟道废气带走一部分热量是不可少的,只能尽量减少燃烧产物带走的热量和部分回收利用。一方面从改进焦炉炉体结构上考虑,焦化配件提高传热效率和热工性能,实现节能目的,这主要是焦炉研究设计的新方向。另一方面从焦炉加热操作调节上考虑节能措施,降低燃气消耗量,从以下几方面着手:

①加热煤气在低空气过剩系数下燃烧

在保证加热煤气完全燃烧的情况下,采用低空气过剩系数(a)操作,可提高燃烧温度和传热效率,减少燃烧系统产生的废气量,使得废气带走的热量减少。

全部燃烧室在低空气过剩系数下燃烧加热煤气的试验表明,在利用焦炉煤气加热时,当a值从1.25降到1.15时可节能1.1%,用混合煤气加热时,当a值从1.45降到1.20后可节能1.3%。

②炼焦炉供热量定值加热及用计算机控制焦炉加热

在炼焦炉的实际操作中,供入焦炉加热系统的煤气流量不变,而供入加热系统的煤气的组成、温度、水分和热值等指标都是经常变化的。由于煤气的热值变化而影响到焦炉加热的均匀性和稳定性,继而对焦炭质量也产生影响。国内外在实现焦炉加热自动化之前,先要解决焦炉定供热量加热的问题。我国鞍山焦耐院、鞍钢化工总厂和钢焦化厂先后进行过热值指数自动调节的研究,研究的关键是研制气体热值指数变送器,使得在煤气压力和温度恒定的时候,能测出通过节流孔板燃烧后发出的热量,建立煤气的热值与流量的关系。钢焦化厂在煤气热值和自动记录获得成功的基础上,通过在焦炉上安装煤气热值、流量和烟道吸力之间的自动控制调节系统,不仅稳定了炉温,提高了焦炉的安定系数,而且使炼焦耗热量降低3.4%。

关于焦炉加热计算机控制,由于焦炉加热过程是复杂的非线性过程,使用计算机控制加热困难比较大,涉及自动检测温度的方法、焦炉操作管理自动化系统的建立完善,确定每个环节的数学模型,研制系统的硬件和软件,然后建成自动控制系统等。尽管自上世纪70年底以来,国内外焦化工作者坚持不懈地从事这方面的探索,但至今很难在国内焦化企业见到应用比较成功、操作运行稳定、真实可靠的计算机控制系统。

③焦炉程序加热

煤料在炭化室内炼焦时,从加热火道的墙传给煤料的热量在整个结焦周期内是变化的,因此,在整个结焦周期内以同样的煤气量加热是很不合理的。采用程序加热,可以按照结焦过程中煤料吸热变化的情况,制定供给煤气的流量。这样,在结焦周期不改变的情况下,可以节省相当部分热量。

研究结果表明,焦炉程序加热炼焦与恒定加热炼焦相比,加热煤气量减少约12%,废气热损失略有减少,焦炭然后加热温度均降低150~180℃,仅从降低焦炭然后加热温度来计算,焦炭带出的热量损失可减少12~15%,每公斤湿煤(含水分10%)炼焦的耗热量减少150~180KJ。此外,炉顶空间温度不会过高,也减少荒煤气带走的热量。

④回收利用烟道废气的热量从蓄热室小烟道出来的废气温度达350~400℃,而烟囱底部处的温度为200℃左右。可见,大量的冷室气从废气盘、分烟道和总烟道闸板处漏入,使废气温度降低。另外,一部分热量损失于从废气盘到烟囱底部的散热过程。因此,可考虑局部回收利用烟道废气带走热能。因烟道废气温度不高,废气量大,又要考虑保证烟尘吸力,回收利用需要较大的工艺变动和动力消耗,焦化业内目前主要将其作为干燥热源,如前所述利用焦炉烟道气显热的煤调湿装置。

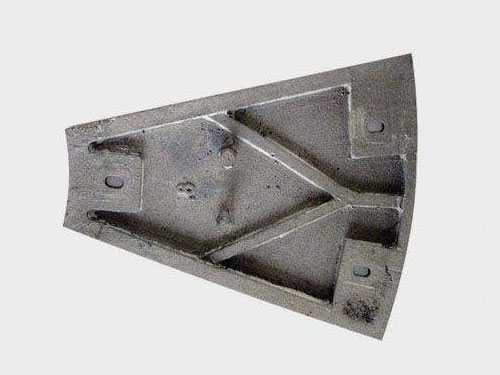

沧州瑞创机械制造有限公司(http://www.cangzhourcjx.com)主营多种不同型号的焦炉炉门刀边腹板【详见http://www.cangzhourcjx.com/rclmdb/rclmdb.html】、焦炉炉框【详见http://www.cangzhourcjx.com/rclm/rclm.html】、上升管底座【详见http://www.cangzhourcjx.com/rcssg/rcssg.html】从铸造到机加工、产品制造、安装的全套生产设备,能够满足生产全套冶金、焦化用设备的制造和安装,热诚欢迎新老客户与我们携手共创美好的未来!